1、OPC產生的歷史背景

上世紀,各系統公司生產的硬體驅動器和與其連線的應用程式之間的介面並沒有統一的標準。

例如,在FA(Factory Automation—工廠自動化)領域,連線PLC(Programmable Logic Controller)等控制裝置和SCADA/HMI等上位系統管理軟體,需要不同的FA網路系統構成,既不同廠商系統之間是無法聯絡或很難聯絡。

另外,在PA(Process Automation—過程自動化領域),若想把DCS(Distributed Control System—分散式控制系統)中所有的過程資料傳送到上位管理系統時,也必須按照各個供應廠商的各個機種開發特定的介面。

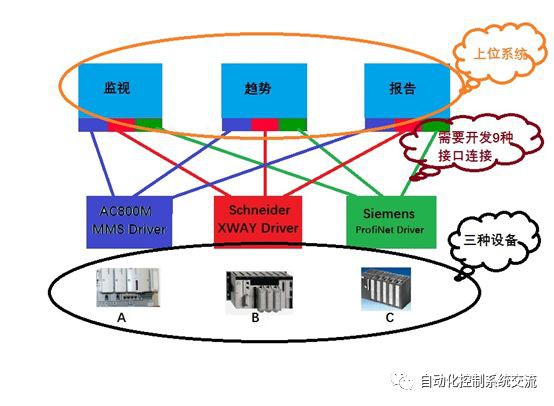

也就是如果有3種控制裝置和與其連線的監視、趨勢圖以及報表3種應用程式所構成的系統時,必須花費大量時間去開發分別對應裝置A,B,C的監視,趨勢圖以及表報應用程式的介面軟體共計要用9種驅動器。

如下圖:

- 監視軟體針對AC800的介面;

- 監視軟體針對Schneider的介面;

- 監視軟體針對Siemens的介面;

- 趨勢軟體針對AC800的介面;

- 趨勢軟體針對Schneider的介面;

- 趨勢軟體針對Siemens的介面;

- 報告軟體針對AC800的介面;

- 報告軟體針對Schneider的介面;

- 報告軟體針對Siemens的介面。

根據某調查結果,在控制系統軟體開發的所需費用中,各種各樣機器的應用程式設計佔費用的7成,而開發機器裝置間的連線介面則佔了3成;

同時由於系統中共存各種各樣的驅動器,也使維護運轉環境的穩定性和信賴性更加困難。

因此迫切需要一個好的解決方案。

2、OPC名稱解釋

OPC(OLE for Process Control, 用於過程控制的OLE)是一個工業標準,管理這個標準的國際組織是OPC基金會,OPC基金會現有會員已超過220家。遍佈全球,包括世界上所有主要的自動化控制系統、儀器儀錶及過程控制系統的公司。基於微軟的OLE(現在的Active X)、COM (部件物件模型)和DCOM (分散式部件物件模型)技術。OPC包括一整套介面、屬性和方法的標準集,用於過程控制和製造業自動化系統。

透過名稱解釋可以看出OPC就是把微軟的OLE技術應用到過程控制中去,從而解決不同廠家裝置之間通訊困難、介面開發困難、開發費用高等問題。

那麼到底如何解決的呢?看下麵的原理介紹。

3、OPC工作原理介紹

上面我們介紹過了,不同廠家的系統和裝置要想聯絡需要開發出對應的驅動介面,如上述3種控制裝置和與其連線的監視、趨勢圖以及報表3種應用程式所構成的系統時就需要開發9種不同的驅動軟體,既浪費人力、財力,通訊的可靠性又差。

採用OPC進行不同系統和裝置之間通訊是,上位系統(監視、趨勢、報表應用程式所在系統)中裝上支援OPC通訊的驅動程式,其它裝置同時也裝有OPC通訊的驅動程式,兩個系統裝置之間就可以進行OPC聯絡了。

如下圖:

利用OPC技術完成不同系統和裝置之間的聯絡只需要各系統和裝置只要支援OPC通訊方式,這樣就可以利用OPC將他們聯絡在一起,使通訊工作容易、節約、可靠。

OPC通訊方式分為OPC伺服器和OPC客戶端兩部分,其中OPC伺服器提供資料,OPC客戶端使用資料。

瞭解詳情看下麵實體演示。

4、OPC實體演示

前面說過,透過OPC技術聯絡是有伺服器和客戶端區別的,其中伺服器提供資料,客戶端使用資料。

比如現有一系統A正在執行,我想利用第三方自控上位機軟體B透過OPC技術讀取這個系統的資料,那麼我必須確認和配置好以下幾項:

(1)A系統必須是OPC伺服器,允許客戶端去連線讀取資料(有OPC介面驅動)

(2) 軟體B可作為OPC客戶端去讀取OPC伺服器內資料(有OPC介面驅動)

(3) A,B兩系統在網路上可以連通

可以是RS232、RS485、RS422、乙太網等物理網路連線、也可以透過無線網路連線

(4) 進行相應介面配置使軟體B與系統A連線

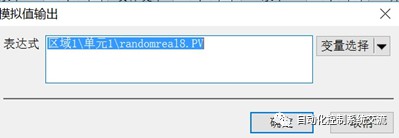

(5)直接讀取、使用資料

這樣就可以在軟體介面圖上看到OPC伺服器(A)裡的資料了

知識星球

知識星球